富焦油煤原位熱解(TCIP)是一種綠色低碳技術,從地下富焦油煤層中提取焦油和氣體。覆蓋層壓力是TCIP區別于傳統地面熱解的關鍵因素。本研究通過模擬研究了軸向壓力對新疆富焦油煤熱解的影響。利用低場核磁共振和氣相色譜法研究了孔隙結構和揮發分的變化。結果表明,在應力約束下,孔隙結構與油氣組分在熱解過程中展現出協同演化的趨勢,且這種演化具有明顯的階段性特點。10-17.5MPa,煤體逐漸被壓裂,孔裂隙連通性提高,使得熱解過程中孔裂隙內流體對流傳熱加強,導致孔隙不斷擴大,孔滲大幅升高。這種變化促進了熱解產物的釋放,二次反應減弱使得油氣產率持續增大。焦油中輕油和酚油占比增長幅度較高,煤氣中則是CO2和C2+氣體占比逐漸增大。20-25MPa,煤體逐漸被壓實導致裂隙閉合,開放的孔裂隙對流傳熱方式弱化,擴孔現象減弱。同時,基質傳熱的增強導致煤基體內部形成了豐富且較小的熱解孔隙,但由于連通性差導致孔滲在不斷降低。這使得油氣釋放阻力變大,二次反應加強導致油氣產率減少,但焦油中輕油和萘油占比以及煤氣中CH4、H2和CO的占比有所上升。

中國原油對外依存度已連續16年超過50%的國際警戒線,從國家能源安全角度提高國內原油供給能力非常緊迫。新疆地區富油煤資源儲量約為2050億噸,通過中低溫熱解可以生成焦油、煤氣和半焦。新疆富油煤具有高揮發分和高鏡質組含量的特點,熱解焦油產率最高可達23.8%,在補充中國油氣缺口方面潛力巨大。

富油煤原位開發被認為是綠色低碳的變革開采方式,但原位煤層熱解過程受著地層壓力和孔隙壓力的共同作用,影響了富油煤的熱解行為和油氣產出。Porada發現孔隙壓力對熱解氣體產物(CH4, H2, CO和CO2)的生成速率有顯著影響,尤其是600℃和800℃時孔隙壓力的作用較為顯著。較高的孔隙壓力下,由于揮發物的再聚合導致總揮發物的產率較低,當壓力超過2MPa時,揮發物的釋放受到阻礙,從而促進了炭和熱解氣的生成、焦油產率降低。此外,熱解孔隙壓力的增大還有利于中孔的形成,且高壓下形成的煤焦顆粒往往具有較高的孔隙度以及較致密的骨架。

然而,針對地下塊煤熱解的機械應力影響缺乏研究,本研究采用自研的富油煤原位熱解物理模擬系統,研究了軸向應力約束下新疆富油煤熱解行為及產物的析出特征,旨在為富油煤的原位開發提供理論基礎。

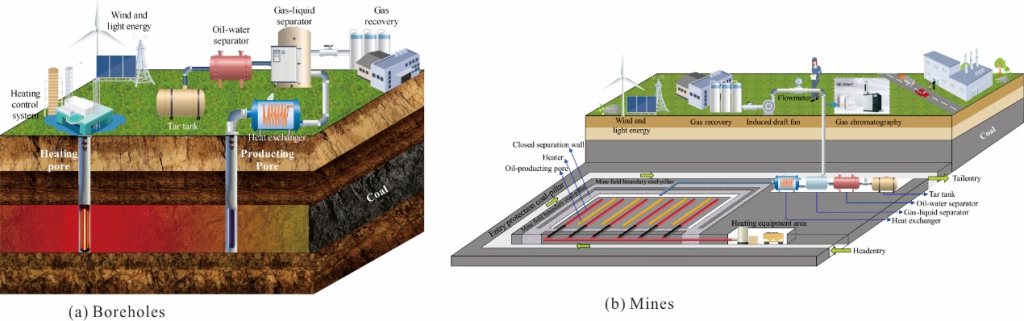

圖1富油煤原位熱解工藝

本研究選擇新疆三塘湖盆地條湖凹陷侏羅系八道灣組富油煤為對象,樣品以富鏡質組為典型特征,焦油產率為15.27%。為避免風化以及水分流失等影響,使用保鮮膜包好煤樣后,裝進密封袋中運往實驗室。使用線切割機對煤樣進行切割,得到規格為直徑25mm,長度35mm的樣品。

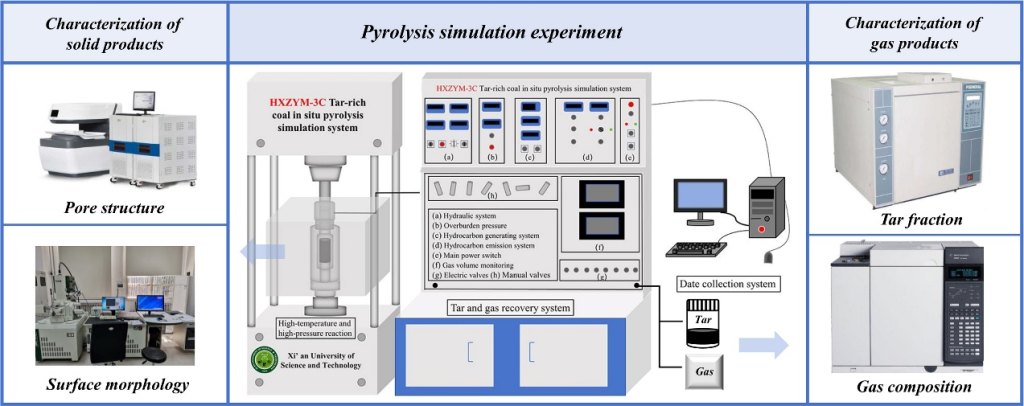

為模擬埋深(400-1000m)對富油煤原位熱解過程及油氣產出的影響,選擇10MPa,12.5MPa,15MPa,17.5MPa,20MPa,22.5MPa和25MPa軸向應力開展試驗,并確定煤終止溫度為500℃,該溫度點為煤快速熱分解階段。升溫速率為5℃/min,終溫的恒溫時間為3h。熱解固體產物(半焦)使用密封袋進行收集,而氣體產物(熱解焦油和煤氣)則通過氣液分離器將焦油和煤氣分離開來,分別使用收油瓶和氣袋收集。最終,固體產物和氣體產物將分別進行相關測試,具體流程見圖2。

圖2富油煤原位熱解物理模擬系統

低場核磁共振因能完全表征孔隙結構、耗時短、以及測試過程中樣品無損壞等特點被廣泛用于煤樣孔滲性質的研究。此次實驗使用的是蘇州紐邁分析儀器股份有限公司生產的型號為MicroMR12-150H NMR分析儀,主頻為12MHz,探頭線圈直徑為25mm,實驗溫度為25℃。采用CPMG序列,90°脈寬(P1)為13.52 us,

180°脈寬(P2)為26.00 us,光譜寬度(SW)為250KHz,等待時間(TW)為2000 ms,回聲時間(TE)為0.4 ms,回聲數(NECH)為4000,累加次數為8。實驗前需要使用真空飽和裝置對煤樣抽真空飽和12h后,方才可進行低場核磁共振實驗。

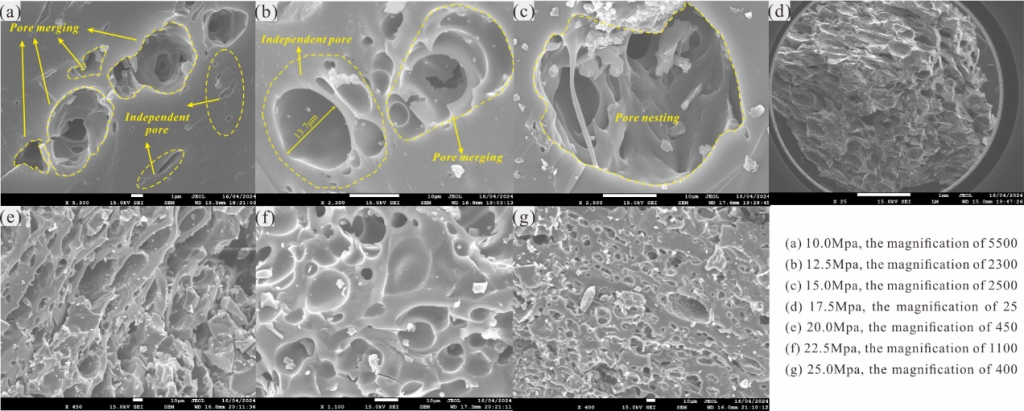

煤熱解過程中孔隙結構不斷發生變化,一方面熱解煤孔隙結構是熱解生成揮發物的結果,另一方面這些熱解產生的孔隙和原始孔隙是產物滲流和對流傳熱的通道。但應力作用導致煤體熱解過程中發生變形,孔隙結構與無荷載相比發生顯著變化。不同應力約束下熱解煤樣孔隙結構同樣差別顯著(圖3)。10MPa和12.5MPa熱解煤樣的大孔邊緣呈一定鋸齒狀,孤立孔的數量較少(圖3a,b),孔隙之間的連通性增強。

15.0MPa熱解煤樣中的氣孔合并的現象更為顯著,獨立的氣孔不斷擴大,隨后相鄰的孔隙壁不斷變薄甚至消失,最后孔隙之間發生合并甚至嵌套現象(圖3c)。17.5MPa熱解煤樣中孔隙極為發育,在放大25

倍的條件下就可以明顯觀測,發達的孔隙結構為熱解產物的擴散逸出提供了便利的通道(圖3d)。20MPa

熱解煤樣的孔隙尺寸較17.5MPa明顯變小,而且煤樣中出現了較多的孤立孔隙(圖3e)。這一現象歸因于應力約束下煤體裂隙閉合,開放的孔裂隙對流傳熱方式弱化,基質熱傳導的強化導致基質內部生成大量不相互連通的熱解孔隙。在更大的應力約束下,上述熱傳導機制進一步增強,所以22.5MPa和25.0MPa煤樣中孤立的孔隙明顯增多(圖3f,g)。

圖 3 不同應力下熱解半焦的表面形貌

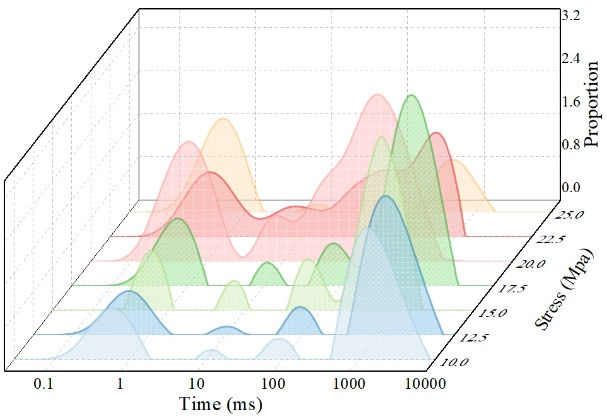

為充分對比不同應力熱解下煤樣的孔隙分布特征,將低場核磁共振T2譜數據進行體積歸一化處理。總體而言,不同應力熱解后煤樣的T2譜曲線普遍呈現四峰分布(圖4),其中峰1分布范圍為0.01-3ms、峰2(3ms-10ms)、峰3(10-170ms)和峰4(>170ms)。熱解煤樣的T2譜曲線在應力范圍10.0-17.5MPa和20.0-25.0MPa存在不同。10.0-17.5MPa應力范圍內,熱解煤樣T2譜的峰1的變化較小,峰1和峰2不連續,表示孔隙間連通性較差。應力增加使T2譜的峰2、峰3和峰4總體均呈增大的趨勢。其中峰4的面積相比其他峰,占據著顯著的地位。在12.5MPa后T2譜的峰3和峰4的連續性逐漸好轉,并且峰位逐漸向左移動,表明孔徑逐漸變小。20.0-25.0MPa,隨著應力的增大,熱解煤樣T2譜的峰1面積呈現先減小后增大趨勢,而峰2,峰3和峰4則持續減小。并且峰1和峰2的間距逐漸減小,指示了孔隙間連通性在逐漸變差。

圖 4 不同應力熱解后煤樣的T2譜曲線

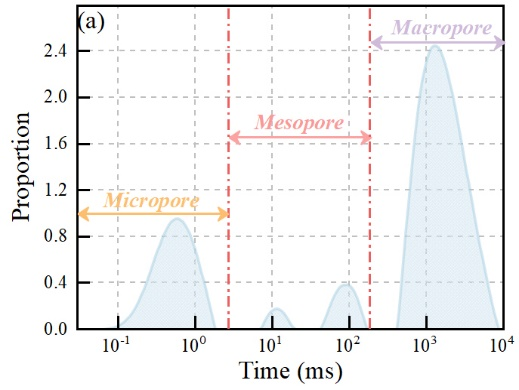

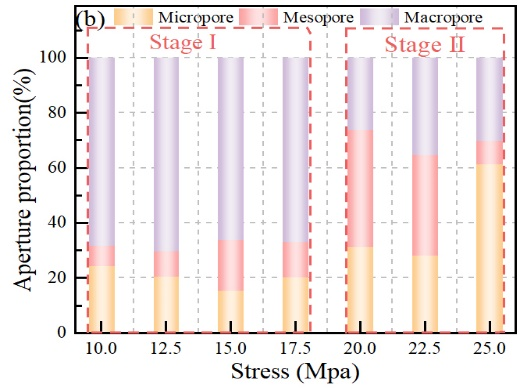

眾多學者對孔徑和弛豫時間的關系進行了深入研究,認為T2<3ms指示的孔隙屬微孔,3ms<T2<170ms屬中孔,T2>170ms屬于大孔或裂縫。本研究基于此,分別計算了各煤樣微孔、中孔和大孔的信號量,并通過與總信號量作比值,確定了不同應力約束下煤樣各孔隙的孔徑占比(圖5b)。10.0-17.5MPa,各煤樣的微孔占比整體偏低,中大孔占據著主導地位,占比達80%左右。此階段,隨著應力的逐漸增大,煤體逐漸發生裂解,孔隙間的連通性增強。這促進了熱解過程中孔裂隙內流體對流傳熱效應,進而使得連通孔隙在熱解過程中持續擴展,中大孔占比逐漸增加。這與孔隙表面形貌特征保持一致。在更高的應力范圍下(20.0-25.0MPa),微孔占比從31.30%急劇增大到61.27%,幾乎增大一倍。此應力階段,煤體內的裂隙逐漸被壓實,孔裂隙的連通性相應減弱,熱解過程中孔裂隙對流傳熱作用亦趨減弱,連通孔隙的擴孔現象相應降低。與此同時,煤基質的熱傳導作用得到加強,導致煤基質中形成了眾多相對較小的熱解孔隙,微孔占比顯著增加。

圖 5 應力約束下煤樣的孔隙結構特征(a. 10.0MPa熱解煤樣的T2譜曲線; b.各煤樣的孔徑占比)

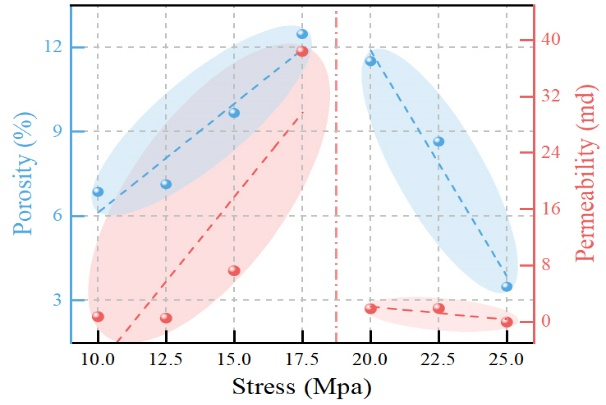

隨著應力的逐漸增加,孔隙度和滲透率的變化趨勢保持一致,均呈現出先上升后下降的特征(圖6)。10.0-17.5MPa,孔隙度從6.88%增大到12.48%,滲透率也相應地從0.77md增大到38.49md。此階段應力作用下煤體被壓裂,使孔裂隙的連通性顯著提升。在熱解過程中,孔裂隙內對流傳熱增強,使得孔隙不斷擴大以及合并,從而導致孔滲急劇增大。20.0-25.0MPa,孔隙度和滲透率顯著降低,分別從11.53%和1.87md減小到3.51%和0.01md。此階段,更高的應力約束使得煤體遭受更強烈的壓實作用,導致裂隙閉合,孔裂隙的連通性明顯減弱。盡管這增強了熱解過程中煤基質的傳熱效應,并在煤基質中形成了豐富的孔隙,但由于尺寸相對較小且連通性較差,最終導致孔隙度和滲透率呈下降趨勢。

圖6不同應力約束下煤樣孔隙度和滲透率的演化

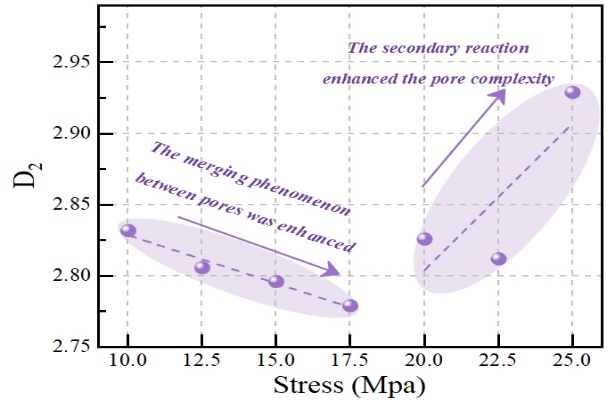

根據T2c將lgV-lgT曲線劃分為吸附孔和滲流孔,通過線性擬合后發現代表吸附孔的分形維數D1均小于2,不具有分形特征;而代表滲流孔的分形維數D2均大于2,具有顯著的分形特征。分形維數D2隨應力的演化同樣表現出了先減小后增大的趨勢(圖7),指示了煤樣的孔隙結構的復雜性先降低后增加。這種演化與形貌特征具有良好的一致性,具體表現為10MPa時煤體的分形特征較為復雜,隨著應力的增大,煤體逐漸被壓裂,孔裂隙連通性增強,熱解過程中孔隙不斷擴張合并,形成了分形較為簡單的中大孔(圖3),使得孔隙結構趨于簡單化,D2值逐漸降低。在20.0MPa及更高熱解壓力下,煤體再次被壓實,裂隙閉合導致孔裂隙連通性變差,煤基質內部傳熱增強,不僅導致煤中孔隙壁上發育了新的小氣孔,煤基體上同樣形成了豐富的孔隙(圖3),致使孔隙結構變復雜,D2值逐漸增大。

圖7 分形維數D2隨應力的演化

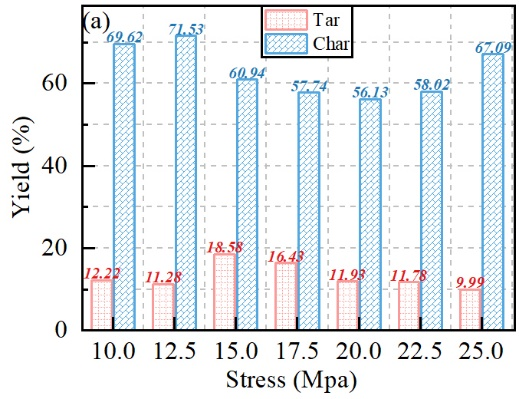

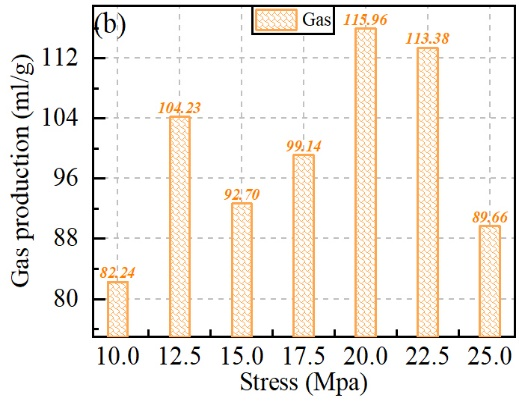

通過富油煤原位熱解物理模擬實驗,對不同應力約束條件下半焦、熱解焦油的產率以及熱解煤氣的產量進行了測定(圖8)。實驗結果顯示,熱解產物的產率隨應力變化的趨勢與孔隙結構的變化相似,均呈現出兩個階段。在10-17.5MPa范圍內,隨著應力增加,半焦產率由69.62%逐漸降至57.74%,降幅為11.88%;焦油產率和煤氣產量則分別從12.22%和82.24ml/g上升至16.43%和99.14ml/g,增幅分別為4.21%和16.9ml/g。此階段隨著應力的增大,孔滲急劇增大,從而促進了熱解過程中生成的揮發分的擴散與釋放,進而引起熱解產率的變化。值得注意的是,17.5MPa較15MPa而言,焦油產率降低了2.15%,氣體產量增加了6.44ml/g。這一現象可歸因于在該壓力條件下,孔徑略有減小(見圖3d),導致大分子焦油從煤基體中釋放的阻力增大,進而發生輕微裂解,最終形成輕焦油分子和輕質氣體從煤體中釋放。

圖 8 不同應力下熱解產物產率的演化

當應力升高至20.0-25.0MPa時,煤樣熱解產物的產率變化相較于10-17.5MPa呈現顯著差異。具體表現為,半焦產率由56.13%增至67.09%,增幅為10.96%;焦油產率由11.93%降至9.99%,減幅為1.94%;煤氣產量由115.96ml/g減少至89.66ml/g,減少量為26.3ml/g。隨著應力值的增加,煤體孔滲明顯下降,且孔隙間連通性較差,導致熱解過程中較大揮發分的釋放阻力增大,未能及時排出,停留時間延長,從而增加了二次縮合和聚合反應的可能性,進而引起半焦產率的增加,以及焦油產率和煤氣產量的降低。

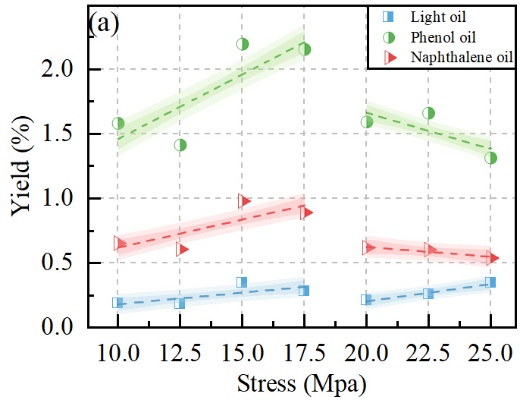

熱解焦油中瀝青、蒽油及洗油等重質餾分的產率相對較高,而輕油、酚油和萘油等輕質餾分的產率則相對較低(圖9)。盡管各餾分產率存在差異,但其隨應力的演化總體上可劃分為兩個階段。10-17.5MPa,各餾分產率隨著應力的增大整體呈增大趨勢,而且重質餾分較輕質餾分變化幅度更為明顯。然而,就增長倍數而言,輕質餾分要高于重質餾分。具體表現為:輕油、酚油及萘油的增量分別為1.492倍、1.361倍及1.365倍;洗油、蒽油和瀝青的增量則分別為1.328倍、1.347倍及1.344倍。此階段,應力升高增強了孔裂隙的連通性,促進了熱解時煤中橋鍵的斷裂以及脂肪和含氧等結構的裂解[42],形成的大量自由基碎片聚合形成焦油分子,從而增大了焦油各餾分的產率。此外,各餾分增長的差異性歸因于該階段各餾分占比的不同。隨著應力增至15MPa,蒽油與瀝青的相對含量逐步上升,而酚油及洗油的相對含量則持續下降,輕油與萘油的比例變化微弱。該現象可歸因于煤體內部發達的孔裂隙結構,使得熱解過程中揮發物的釋放難度降低,從而減少了其在煤體內部的停留時間,二次反應減弱。相較15.0MPa,17.5MPa瀝青與蒽油的占比急劇降低,而酚油及洗油的占比逐漸增大。該現象進一步驗證了3.3節所述,17.5MPa下焦油產率降低系由大分子焦油裂解轉化為小分子焦油所致。

圖9煤焦油各餾分產率與應力的關系(a.輕質餾分;b重質餾分)

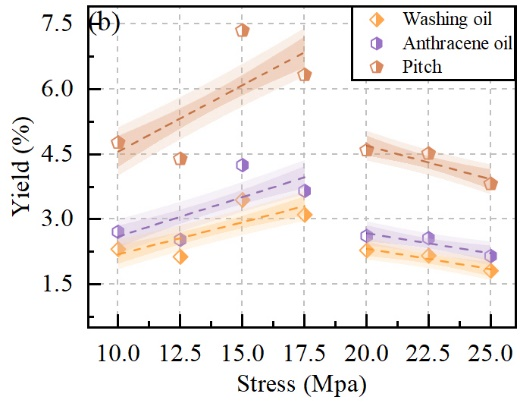

20.0-25.0MPa,輕油繼續呈現增大趨勢,而酚油、萘油和重質餾分焦油的產率則在急劇減小(圖10)。較

20MPa,輕油產率增大了1.608倍,而酚油、萘油、洗油、蒽油和瀝青則僅為前者的0.824、0.874、0.794、

0.822和0.831倍。此應力階段,中大孔急劇減小,且裂縫在應力作用下閉合,導致應力對大分子焦油釋放的抑制作用更強,熱解焦油在煤基體中的停留時間變得更長,二次反應更加強烈,使得焦油中的重質餾分裂解形成輕質餾分。具體表現為,瀝青、蒽油和洗油占比分別從38.525%、21.962%和19.168%減少到38.209%、21.566%和18.173%;輕油和萘油占比從1.78%和5.186%增大到3.464%和5.422%。

表1 不同應力下煤焦油餾分占比

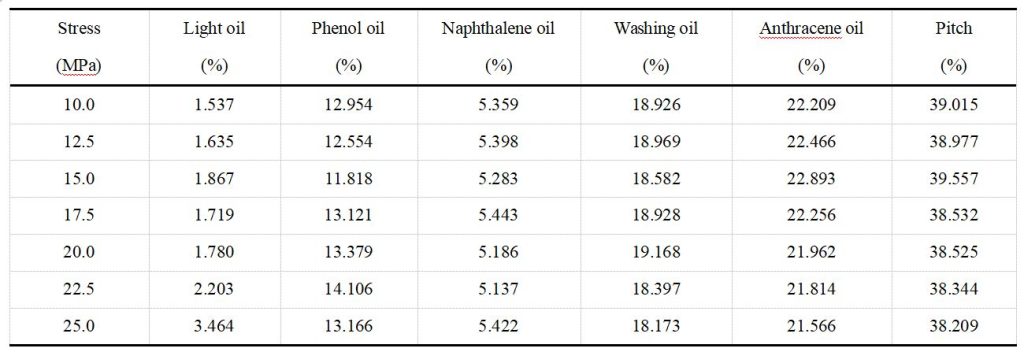

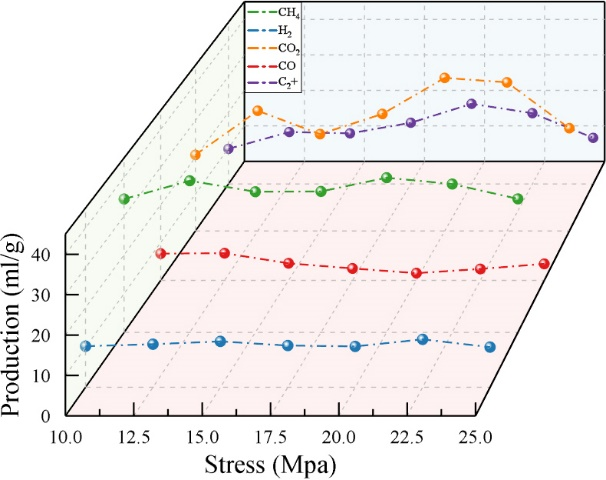

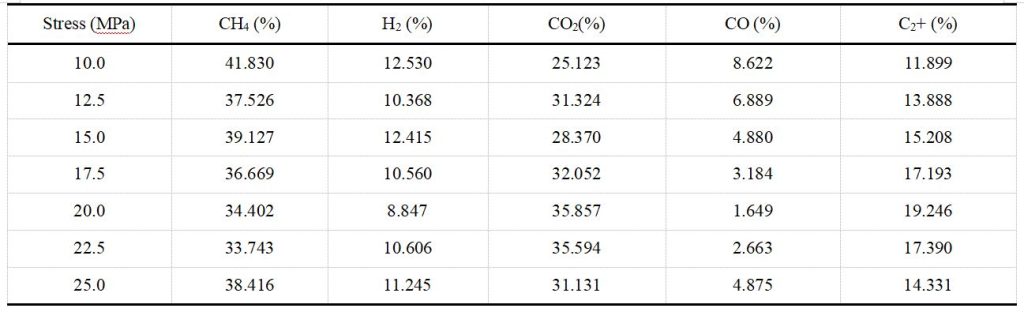

熱解煤氣的釋放形式主要以CO2和CH4為主,而且其余組分則在各個應力階段發生不同程度的改變(圖11)。10-17.5MPa,CH4、CO2和C2+烴類氣體產量呈增大趨勢,CO產量持續減小,H2變化較小。此階段應力的逐漸升高加強了孔裂隙的連通性,促進了熱解過程中煤大分子的裂解反應,大量脂肪側鏈以及支鏈、含氧結構的斷裂和分解導致CH4、CO2和C2+烴類氣體的產量分別增加了1.953 ml/g、11.115 ml/g和7.26 ml/g。CO2和C2+烴類氣體占比與產量變化一致,分別增大了6.929%和5.294%。但CH4占比卻從41.830%減少到36.669%,這主要由于占比作為相對值,在CO2和C2+組分占比的增幅更大的情況下,導致CH4占比相應地減小了5.161%。CO產量從7.091ml/g減少到3.157ml/g,與此同時,CO相對占比也從8.622%減小到3.184%。這種變化可能是由于煤中羰基、醚鍵以及含氧雜環的斷裂和分解。

圖11 熱解氣體產量與應力的關系

20-25.0MPa,各氣體組分的產量與10-17.5MPa表現出截然相反的趨勢,CO的產量隨應力的增大逐漸增大,其余各類氣體則逐漸減少。其中CO2產量減少13.668ml/g,CH4減少5.449ml/g,C2+烴類氣體減少

9.468ml/g,H2產量減少0.177ml/g。這種現象歸結于應力約束導致裂縫閉合,孔裂隙連通性減弱,孔滲急劇降使得氣體產物運移擴散通道減少,熱解氣體向外運移釋放難度增大,停留時間延長,二次反應加劇,這不僅改變了各氣體的產量,還直接影響了其組分相對占比變化。具體表現為CH4、H2和CO占比則分別從

34.402%、8.847%和1.649%增大到38.416%、11.245%和4.875%,增值為4.014%、2.398%和3.226%。而CO2和C2+氣體分別從35.857%和19.246%減少到31.131%和14.331%,減值為4.726%和4.915%。

表2 熱解氣體各組分占比與應力的關系

本研究模擬了不同軸向應力作用下新疆富油煤的熱解過程,并通過SEM、LF-NMR、GC等手段,詳細分析了應力約束條件下煤體孔隙結構的變化、熱解產物的析出以及具體組分的演化特征。分析結果如下:

(1) 應力約束下孔隙結構的演化呈現明顯的階段性。10-17.5MPa,煤體逐漸被壓裂,孔裂隙相互連通,熱解時孔裂隙內流體對流傳熱增強,孔隙不斷擴大,孔滲隨之增大,分形維數減少。20-25MPa,煤體被壓實,裂隙閉合導致孔裂隙連通性變差,孔隙內對流傳熱弱化,基質傳熱增強導致基質上形成了新的獨立小孔隙,使得孔滲降低,分形維數增大。

(2) 10.0-17.5MPa,不斷增大的孔滲促進了熱解揮發分的擴散和釋放,導致焦油產率和煤氣產量逐漸增大,半焦產率急劇減小;20.0-25.0MPa,孔滲急劇減小,熱解揮發分由于釋放難度增大未能離開煤基質,導致半焦產率急劇增大,焦油產率和煤氣產量減少。

(3) 熱解焦油中主要以瀝青、蒽油和洗油等重質餾分析出。10.0-17.5MPa,發達的孔裂隙結構減弱了熱解焦油的二次反應,但由于應力的影響,導致瀝青占比減少,其余餾分在增大。20.0-25.0MPa,裂縫的閉合抑制了揮發分的釋放,二次反應加劇,導致輕油和萘油占比增加,其余餾分則減少。

(4) 熱解煤氣釋放形式主要以CO2和CH4為主,H2和C2+氣體次之,CO最少。10.0-17.5MPa,連通的孔裂隙加劇了熱解過程中煤樣的裂解反應,使得CO2和C2+氣體占比均增大。20.0-25.0MPa,應力的約束增強了產物的二次縮合反應,導致CH4、H2和CO占比增大。

大口徑核磁共振成像分析儀

如您對以上應用感興趣,歡迎咨詢:15618820062

[1] Bingyang Kou, Qingmin Shi, Shuangming Wang, Qiang Sun, Shidong Cui, Xiaolong Yang, Xinyue Zhao, Junwei Qiao. Axial pressure impact on pyrolysis behavior of Xinjiang coal: An inspiration for in-situ pyrolysis of tar-rich coal[J]. Fuel Processing Technology, 2025, 267: 108175.

電話:400-060-3233

售后:400-060-3233

返回頂部